پولیش بتن

اجرای پولیش بتن یا بتن پولیشی جز فعالیتهای اجرایی اصلی دپارتمان فنی و اجرایی شرکت سیویل بتن میباشد.

معمولا سطوح بتنی که در کف قرار دارند چه در حالت ماله پروانه ای شده چه در حالت اجرا شده به وسیله ماله دستی ، دارای ضعف های زیادی می باشند.این ضعف ها می تواند شامل پستی و بلندی ، خلل و فرج ، ساطع شدن گرد و خاک و آسیب پذیر بودن در برابر بار های استاتیکی و دینامیکی باشد.

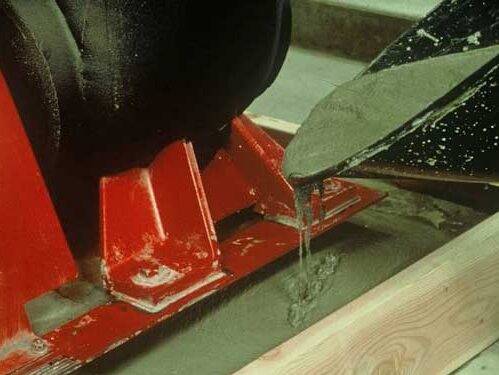

اجرای پولیش بتن یا بتن پولیشی با اعمال ساب پیشرفته بر روی سطح بتن موجود آغاز می گردد و این عمل در مراحل مختلف و با الماسه و ساینده های با زبری متفاوت ادامه پیدا میکند تا به سطح مورد نظر بتن که معمولا نمایان شدن سنگدانه ها می باشد ، ادامه خواهد یافت.

قابل ذکر است که بهترین بستر جهت اجرای پولیش بتن ، کف بتن ماله پروانه ای شده می باشد زیرا از نظر بالانس سطح و عدم وجود زائده و خلل و فرج با بتن ماله دستی قابل قیاس نمی باشد.

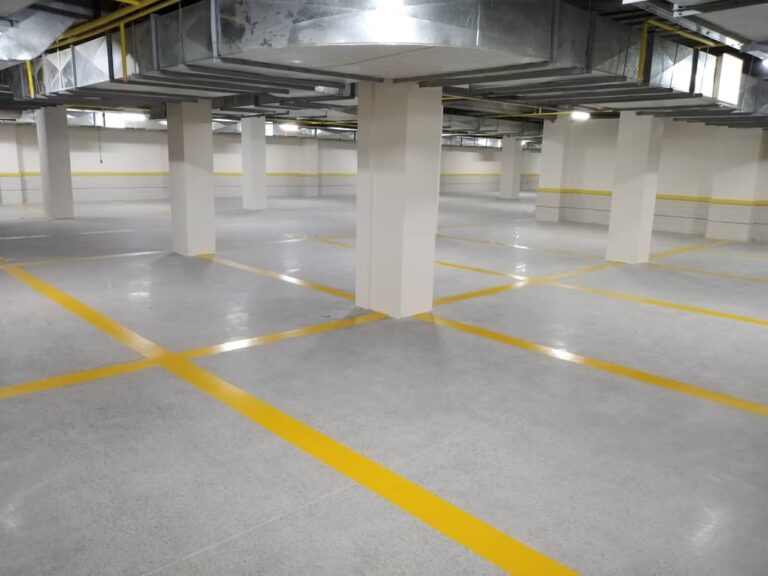

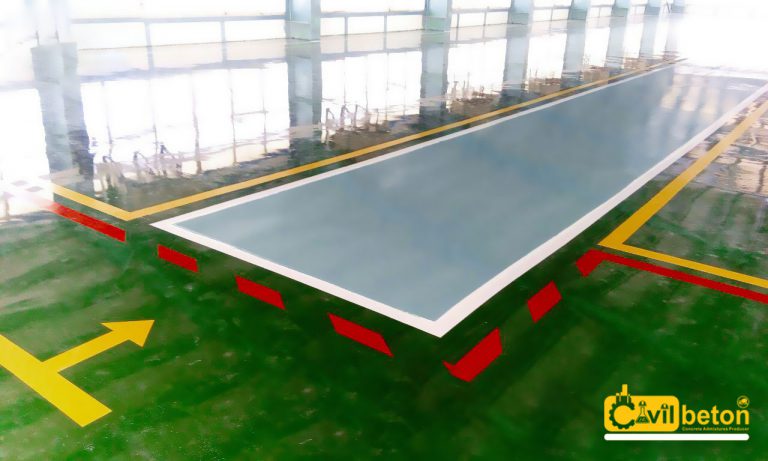

در ادامه بتن موجود با روش های پیشرفته با استفاده از مواد سخت کننده و انتخاب الماس ها و پدهای مناسب سابیده شده و سپس پولیش می گردد. نتیجه کار، سطحی کاملا صاف و با کیفیت می باشد که از لحاظ کاربردی و زیبایی در بالاترین حد ممکن قرار دارد. کف های بتنی قابلیت بیشتری از آنچه که به ظاهر به نظر می رسد دارند و حالت کلاسیک و براق پولیش بتن با قابلیت سازگاری با انواع رنگ پلی اورتان خط کشی جهت اجرای خطوط راهنمای ترافیکی می باشد.

به طور کلی در حال حاضر با توجه به افزایش قیمت محصولات رزینی مانند کفپوش اپوکسی و پلی اورتان ، پولیش بتن یا کف های گلیز شده جز زیباترین ، بهترین و مقرون به صرفه ترین کف های پارکینگی و حتی صنعتی می باشند.